한 번에 이해하기 | 실험실에서 생산 라인까지: 전극 건식/습식 펄프화 공정 분석

출시 날짜:2025-05-28

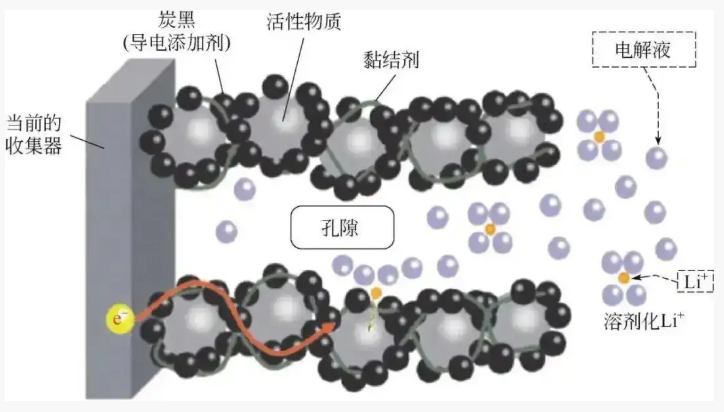

배터리 성능의 70%는 전극 슬러리에 의해 결정되며, 슬러리 제조 공정의 핵심 목표는 "3상 균일 분산"을 달성하는 것입니다. 온도, 점도, 환경 등의 변화에 따라 활성 물질 (에너지 저장의 주체, 전하 저장 담당, 예: 양극의 리튬인산철, 음극의 흑연), 도전제 (전하 통로, 예: 탄소나노튜브), 결합제 (구조 지지, 예: PVDF)가 용매 (슬러리 혼합, 예: NMP)에서 안정적인 현탁액을 형성하여 최종적으로 이상적인 다공성 구조를 가진 전극으로 코팅됩니다.

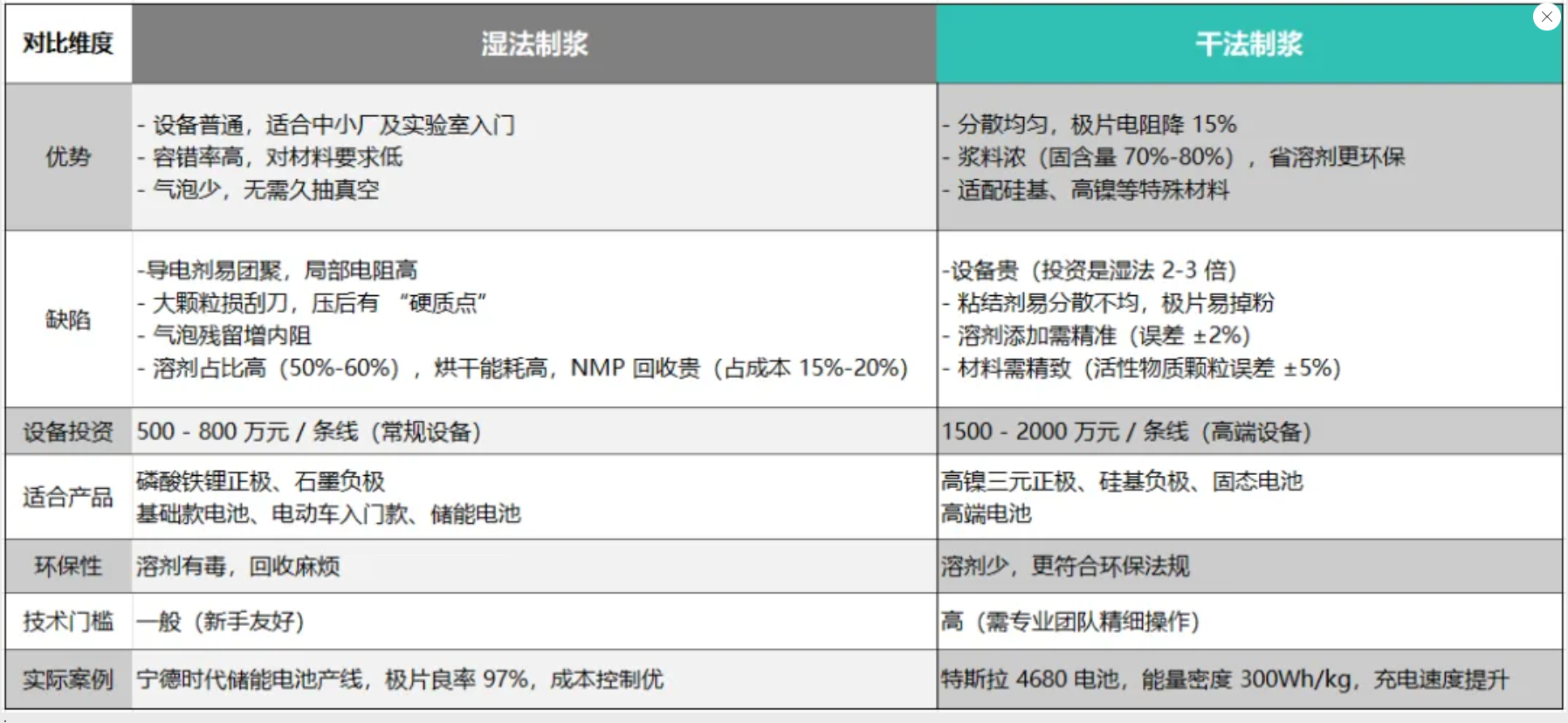

본 문서에서는 배터리 슬러리 제조의 "건식 슬러리 제조"와 "습식 슬러리 제조" 두 가지 공정을 설명하고, 두 가지의 핵심 원리가 어떻게 다른지 알아봅니다.

어떤 슬러리 제조 공정이 귀사의 프로젝트에 더 적합할까요?

비용과 효율은 어떻게 균형을 맞출 수 있을까요?

기술적 장벽은 높을까요? 프로젝트 의사 결정에 도움을 드립니다!

이상적인 전극 특징

① 활성 물질 입자가 균일하게 분산되어 응집되지 않음

② 도전제가 연속적인 도전 네트워크를 형성하여 활성 물질 입자를 감쌈

③ 결합제가 균일하게 분포되어 기계적 강도와 이온 통로 유지를 동시에 고려

리튬이온 배터리 전극 내 각 재료의 이상적인 분포 상태: 이미지 출처 네트워크, 삭제 요청 시 삭제

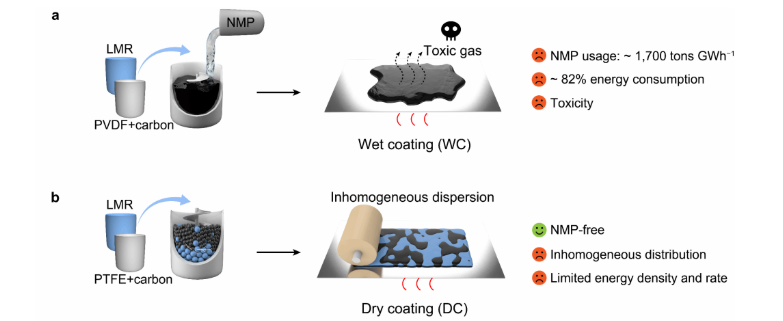

WET COATING | 습식 슬러리 제조 공정 : 먼저 졸을 만들고 재료를 섞는다

핵심 원리: 용매를 매개체로 하여 "용해 - 분산 - 안정화" 3단계 방법으로 균일한 슬러리를 구축하며, 핵심은 결합제의 용매화 작용과 전단력 을 이용한 분산이다.

01. 습식 슬러리 제조 핵심 공정

| 단계 | 일반적인 이해 | 소요 시간 | 핵심 장비 |

| 졸 | 결합제를 불려서 "풀"처럼 만든다 | 30-60min | 저속 교반기 |

| 배합 | "도전제"를 넣고 교반하여 "도전성 풀"을 만든다 | 20-30min | 고속 분산기 |

| 혼합 | "활성 물질 분말"(예: 리튬인산철)을 넣는다 | 60-90min | 행성 믹서 |

| 점도 조절 | 비율을 가감하여 도포에 적합한 점도로 조절한다 | 10-20min | 점도 측정기 |

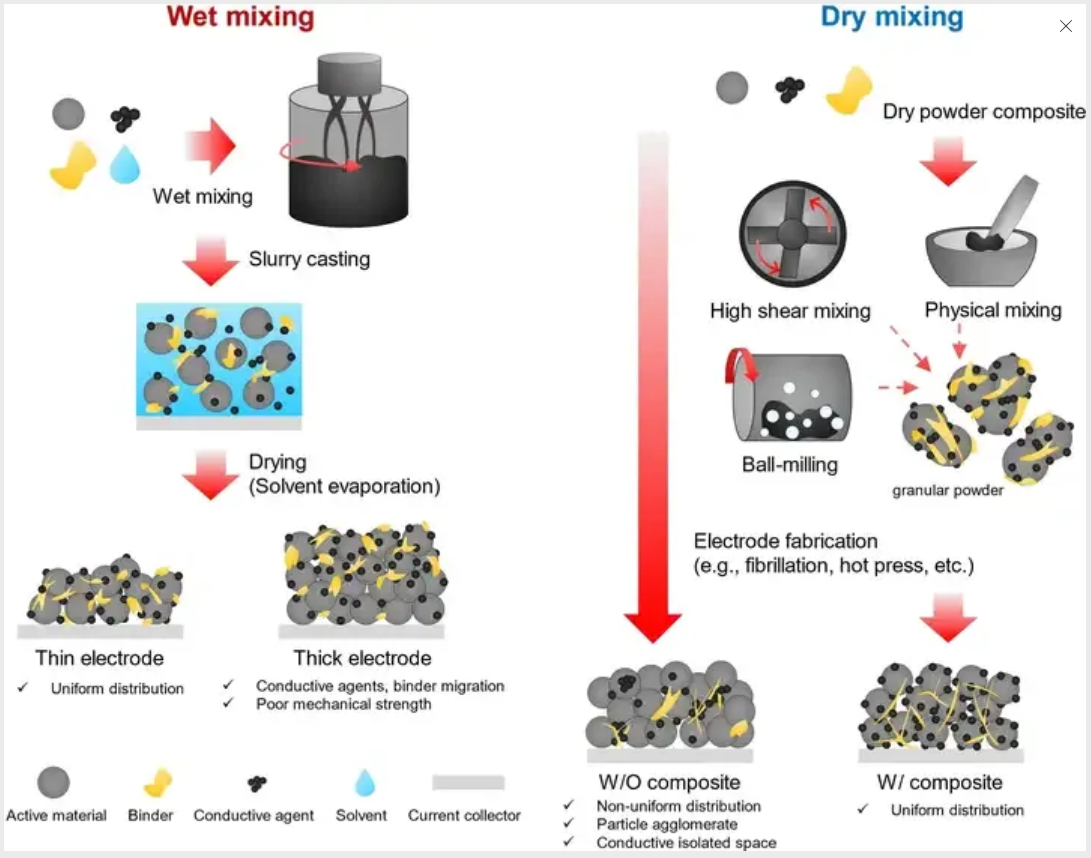

습식 전극과 건식 전극 혼합 과정 비교 도표: 이미지 출처 네트워크, 삭제 요청 시 삭제

0 2. 분산 원리

입자 "응집" 해결 입자 크기 효과 마이크로미터 크기의 활성 물질(예: NCM811, D50=10-15μm)은 5-10μm으로 분쇄해야 하며, 나노미터 크기의 도전제(예: 카본 블랙, D50=50nm)는 100nm 이상의 부드러운 응집체로 응집되는 것을 방지해야 한다.

핵심 문제: 미세 입자는 비표면적이 크다(예: 리튬인산철의 비표면적 > 10m²/g). 따라서 반데르발스 힘으로 인해 부드러운 응집체가 쉽게 형성되므로, 전단력(5000rpm 이상의 고속 교반) + 계면 활성제(예: CMC)를 사용하여 강제로 분산시켜야 한다.

03. 슬러리 안정성

"층 분리 침강" 방지 점도 제어 최적 범위: 5000-15000mPa・s(도포 방식에 따라 조정, 콤마 스크레이퍼는 낮게, 다이헤드 코팅은 높게).

핵심 공식: 점도 = (고형분 함량 × 입자 비표면적) / (용매 유동성 × 결합제 분자량), NMP 용매 시스템의 점도는 수계보다 30%-50% 높다.

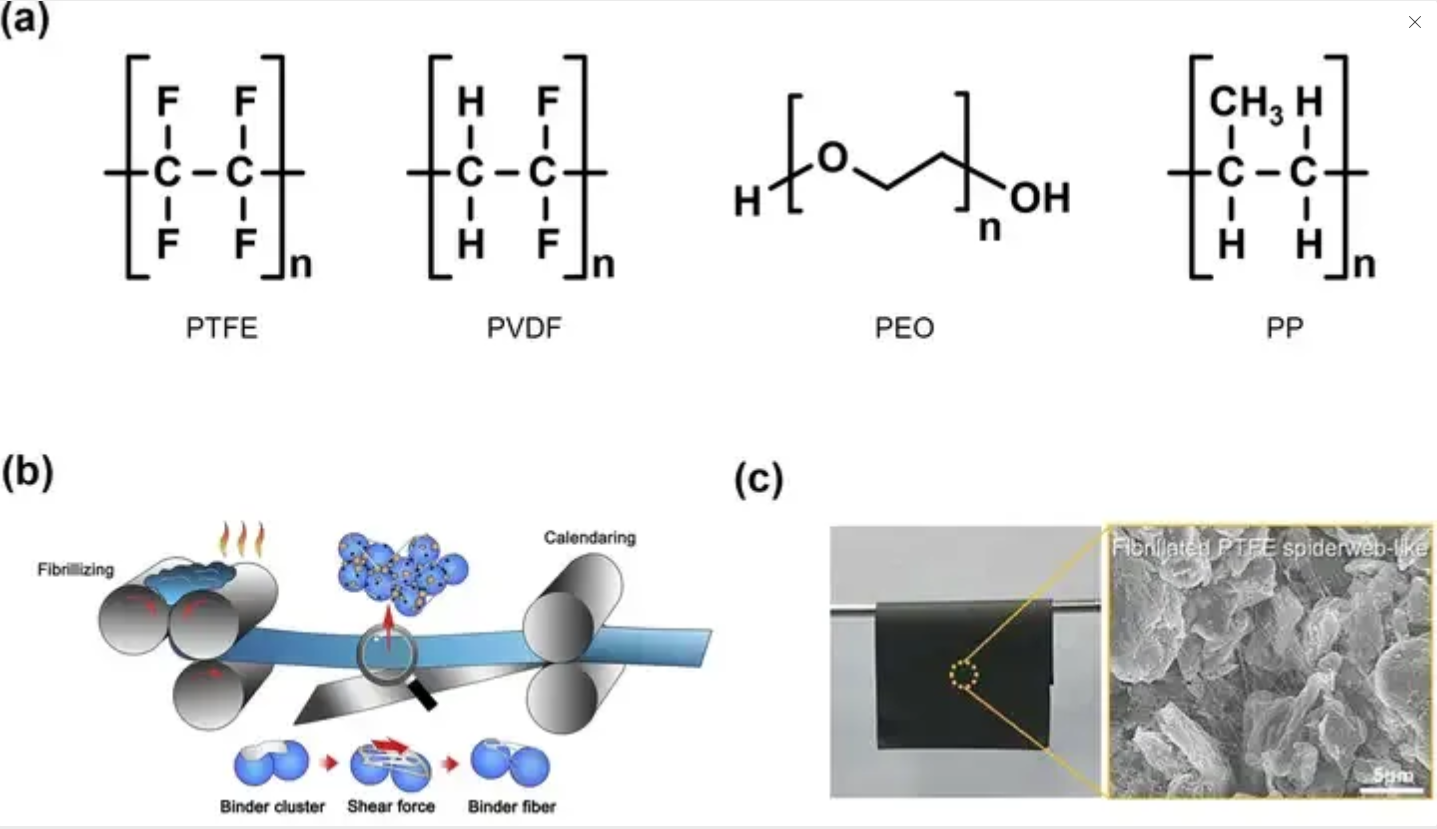

결합제 작용 PVDF: 극성 작용기(-CF2-)를 통해 활성 물질(예: NCM 표면의 수산기)을 흡착하여 물리적 가교 네트워크를 형성하며, 결합 강도(박리 강도 > 30N/m)를 보장하기 위해 분자량은 50만 이상이어야 한다.

CMC/SBR(음극에 일반적으로 사용): CMC는 정전기적 반발(음전하 작용기)을 제공하고, SBR은 탄성 네트워크를 제공하여 흑연 입자(팽창률 12%)의 탈락을 억제한다.

슬러리를 48시간 이상 보관하면 중력 작용으로 도전제가 가라앉기(밀도 차 > 1g/cm³) 때문에 층 분리가 발생할 수 있으므로, 침강 방지제(예: 기상 이산화규소)를 첨가하거나 정기적으로 교반해야 한다.

저작권 소유 (2023)Springer: 건식 전극 결합제 특성, (a) PTFE는 건식 전극 결합제로 사용되는 대표적인 중합체이다. (b) 결합제 원섬유화를 통해 건식 전극을 제조하는 전형적인 단계. (c) PTFE 원섬유화를 통해 생성된 전극과 그 SEM 이미지, 이미지 출처 네트워크, 삭제 요청 시 삭제

DRY COATING | 건식 슬러리 제조 공정: 먼저 건조 분말을 섞은 다음 골고루 섞는다

핵심 원리: 용매 없이 고전단력 결합제 섬유화를 통한 물리적 네트워크 형성에 의존하여 건조 분말 응집체를 분쇄하고, "건조 분말 혼합 - 용매 침투 - 기울기 분산"을 실현합니다.

01 .건식 펄프 제조 핵심 공정

활성 물질, 도전제, 결합제의 건조 분말을 함께 고속으로 교반하여 큰 입자 응집체를 분쇄합니다.

용매를 여러 번 첨가하고, 매번 첨가 후 고속 전단 교반하여 용매가 건조 분말 틈새로 강제로 침투하여 균일하게 분산되도록 하여 고농도 슬러리를 형성합니다.

| 단계 | 소요 시간 | 핵심 장비 |

| 건조 분말 혼합 | 60-120min | 고전단 믹서 |

| 용매 침투 | 30-40min | 위와 같음 |

| 기울기 희석 | 40-60min | 초음파 분산기 |

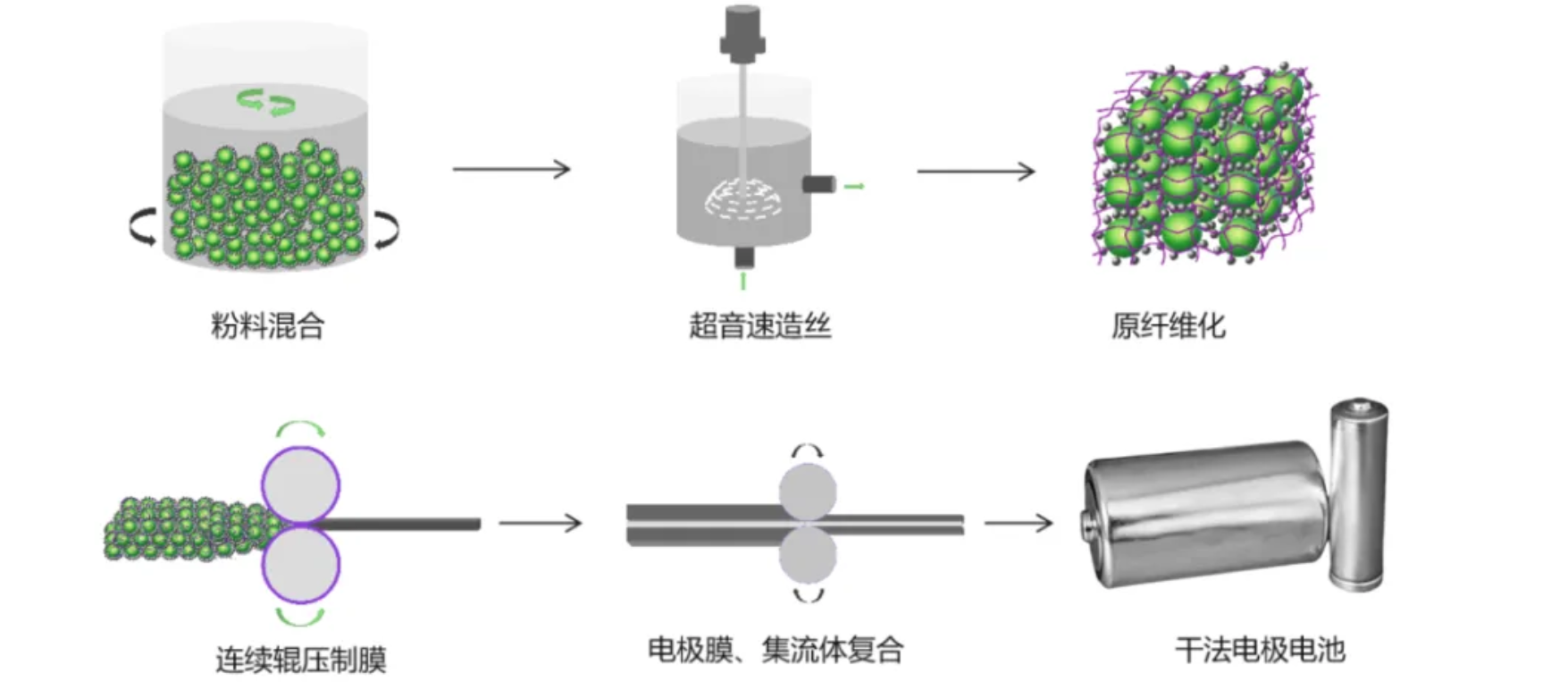

(건식 전극 배터리 제조 공정:이미지 출처는 네트워크이며, 삭제 요청 시 삭제합니다)

건식 및 습식 적용 비교

최고의 공정은 없고, 가장 적합한 선택만 있을 뿐입니다.

건식 펄프 제조와 습식 펄프 제조는 신에너지 배터리의 "양쪽 다리"와 같습니다.

-

만약 비용 효율을 추구하는 "실용주의자"라면, 습식 공정은 비용을 안정적으로 관리하고 일반적인 제품을 생산하는 데 도움이 될 것입니다.

-

만약 고급 제품을 목표로 하는 "혁신가"라면, 건식 공정은 성능 한계를 돌파하는 핵심 무기가 될 것입니다.

연구원의 경우 "전단력 - 분자 배열 - 계면 성능"의 상관 관계를 심층적으로 연구해야 합니다.

기업의 경우 제품 포지셔닝에 따라 "습식 안정성" 또는 "건식 혁신"을 선택해야 합니다.

이미지 출처:손호 팀 Advanced Materials의 다양한 전극 제조 공정 특징

초전 결론

소재 기술 발전과 환경 규제 강화에 따라 건식 공정의 중요성이 점차 부각되고 있지만, 현재 업계는 성숙한 소재와 대량 생산에 적합한 습식 공정이 주류를 이루고 있으며, 습식 공정의 성숙 시장에서의 주도적 지위는 단기간에 흔들리기 어렵습니다. 그럼에도 불구하고, CATL 등 선두 기업은 "건습식 혼합 공정"을 개발했습니다. 즉, 먼저 습식 공정으로 도전제를 예비 분산한 후 건식 공정으로 2차 강화하여 순수 건식 공정에 가까운 성능을 달성했습니다.

신에너지 기업과 연구원에게는 양자의 본질적인 차이를 이해하고, 자신의 요구에 따라 공정을 선택하거나 통합하는 것이 승리의 핵심입니다.

배터리 슬러리 제조 공정의 모든 발전은 신흥 에너지가 실험실에서 대규모 응용으로 나아가는 핵심 다리입니다.

본문의 핵심 데이터 출처 및 참고 문헌:

Kim, Y. et al. "Effect of shear rate on carbon nanotube dispersion in lithium-ion battery electrodes." Journal of The Electrochemical Society 168, 050513 (2021)

칭화대학 연구팀, "기계적 힘에 의한 PTFE 섬유화가 실리콘 기반 음극 계면 안정성에 미치는 영향", Advanced Energy Materials 14, 2303892 (2024). MIT 연구: "Conductive network fractal dimension in lithium-ion battery electrodes", Joule 8, 1234-1248 (2024). 알칼리 내성 결합제 개발 진전, 저장대학 연구팀, ACS Applied Materials & Interfaces 15, 32456-32465 (2024). 손호 팀 Advanced Materials:상변화 제어 전략을 통해 지속 가능하고 고성능 건식 전극을 구현합니다.

기타 일부 내용은 네트워크 공개 자료에서 수집했습니다.

👉현재는 습식 공정을 고수하고 미래에는 건식 공정에 투자할 것인가, 아니면 혼합 공정에서 돌파구를 찾을 것인가? 실제 경험을 공유해 주세요.

✋ 우한 초전 과학기술 유한회사 위챗 공식 계정을 팔로우하고, 백그라운드 메시지를 통해 수령하세요. 《2025 중국 고체 배터리 기술 심포지엄 전문가 보고서》.zip 자료 패키지(전문가 PPT)

*면책 조항*:본문의 내용 및 견해는 모두 네트워크에서 가져온 것이며, 본인의 견해가 아닙니다. 일부 자료(이미지 포함)는 네트워크에서 재전재한 것이며, 학습 및 교류 목적으로만 사용되며, 상업적 목적이 없으며, 저작권은 원 저작자에게 있습니다. 업계 선배들의 기여에 감사드립니다. 저작권 및 기타 분쟁이 있는 경우 cj017@spcmach.com으로 문의하시면 24시간 이내에 확인 후 답변드리겠습니다. 본 기사는 허가 없이 재배포할 수 없으며, 재배포로 인해 발생하는 모든 결과 및 분쟁에 대해 당사는 어떠한 법적 책임도 지지 않습니다.

건식 전극,건식 공정,고체 전해질,습식 공정,배터리 슬러리 공정

이전 페이지

이전 페이지

관련 뉴스

우리에게 집중