극박 도포 기술 기초 | 실험실 제막 핵심 공정 및 일반적인 문제 해결책

출시 날짜:2025-04-25

실험실에서 전극 도포는 장비가 간소하고 원료가 오염되며 도포 공정이 불안정하고 조작이 규격에 맞지 않고 건조 환경으로 인해 다음과 같은 전형적인 문제가 발생합니다.

1. 도포 불균일: 스크레이퍼와 박막의 평행도가 부족하여 코팅 두께 편차가 ±10%를 초과합니다.

2. 가장자리 두꺼움: 슬러리 유동성이 불균일하거나 다이 립이 마모되어 가장자리 두께가 중앙보다 20%-30% 높습니다.

3. 기포와 요철: 진공탈포 시간이 부족(<2시간)하거나 슬러리 보관 시간이 12시간을 초과하여 국부적으로 응집이 발생합니다.

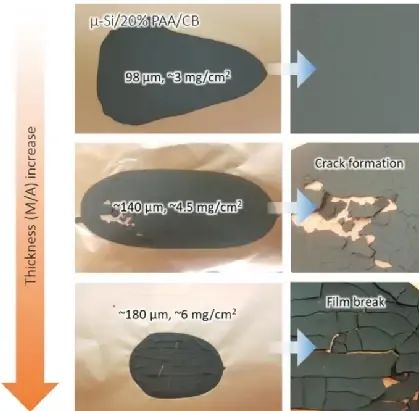

4. 건조 균열: 온도 상승 제어가 부적절하여 표면이 빠르게 고화되는 반면 내부에는 용매가 남아 있습니다.

5. 장비 고장: 수동 도포기의 장력 제어가 불안정하여 박막이 이탈하거나 찢어집니다.

따라서 도포 공정에서 도포 결함을 줄이고 도포 품질과 양품률을 높이며 비용을 절감하는 것은 도포 공정에서 연구해야 할 중요한 내용입니다.

(이미지 출처: 인터넷)

어느 대학 실험실에서 도포 불균일로 인해 배터리 용량 테스트 편차가 15%에 달하여 전극을 다시 제작해야 했습니다. 폐루프 피드백이 있는 소형 압출 도포기를 도입하여 두께 오차를 ±10%에서 ±2.5%로 줄여 실험 데이터의 신뢰성을 크게 높였습니다.

01. 도포의 핵심 가치

전극 도포의 핵심 목표는 활성 물질 슬러리(예: 인산철리튬, 삼원계 물질)를 집전체(알루미늄 박막/구리 박막)에 균일하게 코팅하여 100-300μm 두께의 전극층을 형성하는 것입니다. 이 공정은 배터리의 3가지 주요 성능을 직접 결정합니다.

에너지 밀도: 코팅 두께 균일성이 1% 향상될 때마다 배터리 용량이 0.8% 증가합니다.

사이클 수명: 가장자리 두꺼움은 국부적인 응력 집중을 유발하여 200회 충방전 후 용량 감소가 20% 가속화됩니다.

안전성: 기포 결함은 미세 단락을 유발하여 열 폭주 위험이 3배 증가합니다.

CATL은 슬릿형 압출 도포기를 사용하여 양면 도포 속도를 100m/min에 달성하고, 면밀도 오차를 ±1.0% 이하로 줄여 단일 GWh 생산 비용을 15% 절감하고 동력 배터리의 대량 생산을 추진합니다.(데이터 출처: CATL 공식 웹사이트, 제3자 데이터는 참고용임)

(이미지 출처: 인터넷, 삭제 요청 시 삭제)

02. 실험실 도포 공정 골든 룰

*슬러리 제어*

점도: 2500-15000mPa・s로 제어, 너무 낮으면 처짐 현상이 발생하고 너무 높으면 도포가 어렵습니다.

고형분 함량: 실험실에서는 30%-40%를 권장하며, 고형분 함량(>60%)은 가열 다이와 함께 사용해야 합니다.

*공정 매개변수*

도포 간격: 알루미늄 박막 간격 100-150μm, 구리 박막 150-200μm, 슬러리 점도에 따라 동적으로 조정해야 합니다.

건조 온도: 온도를 단계적으로 높임(예: 80℃→120℃→150℃)으로 "겉만 마르고 속은 젖은" 현상을 방지합니다.

장력 제어: 알루미늄 박막 장력 ≤5N, 구리 박막 ≤8N, 박막 변형을 방지합니다.

*결함 대응*

요철: 슬러리 보관 시간 ≤12시간, 온도 <35℃

가장자리 두꺼움: 다이 립을 정기적으로 연마하고 슬러리에 분산제(예: PVP)를 첨가합니다.

기포: 진공 탈포 시간 ≥2시간, 도포 속도 ≤80m/min

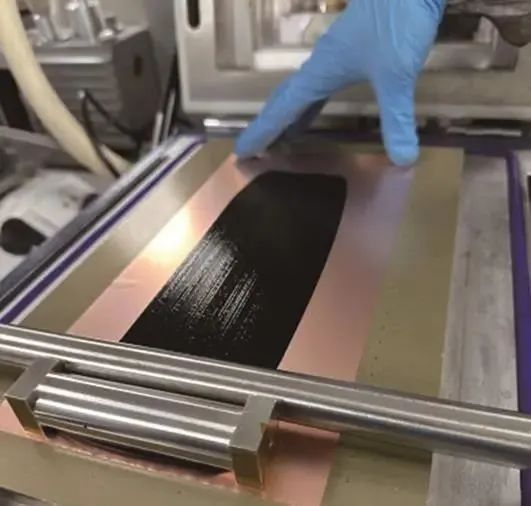

(이미지 출처: 인터넷, 수동 도포)

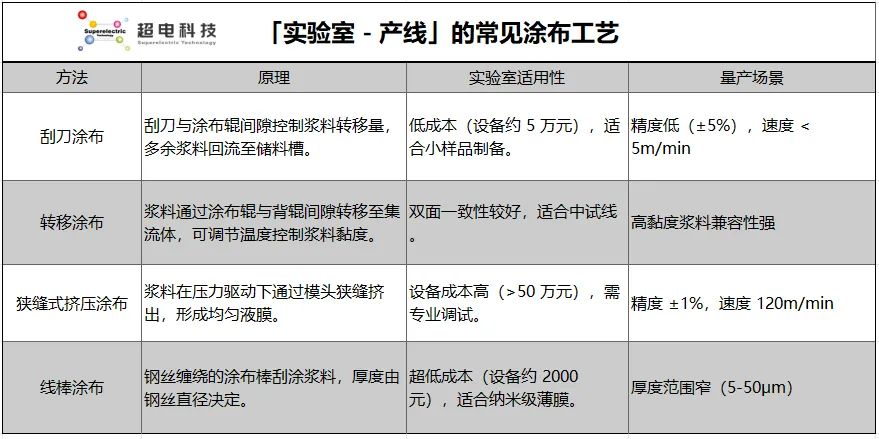

03. 도포기 선정

▶실험실 환경:

기본 요구 사항: 로드 코팅기 또는 소형 스크레이퍼 코팅기를 선택하여 비용이 저렴하고 조작이 간편합니다.

고급 요구 사항: 가열 플랫폼과 진공 흡착 기능이 있는 자동 코팅기를 갖추어 고정밀 박막 제작을 지원합니다.

▶중간 규모 생산 환경:

효율 우선: 슬릿형 압출 도포기, 양면 도포 속도 100m/min, 면밀도 오차 ≤±1.0%

친환경 제조: 열 회수 기술을 사용하여 에너지 소비량을 30% 줄입니다.

실험실 장비 추천 - 초전도 도포 장비

자동 도막 코팅기 SPC-TM300

본 제품은 세라믹 박막, 결정질 박막, 배터리 재료 박막, 특수 나노 박막 등 다양한 도막 연구에 널리 사용됩니다. PLC 터치스크린 제어로 각 매개변수 설정 및 관찰이 용이하며, 도막 속도는 0~150mm/초 범위에서 조절 가능합니다. 진공 알루미늄 디스크를 사용하여 기판을 빠르게 설치하거나 제거할 수 있으며, 0~300mm 행정에서 조절 가능합니다. 마이크로미터 단위로 조절 가능한 도막 코팅기(눈금 10μm)와 폭 100mm의 스크레이퍼가 장착되어 있으며, 외형이 작아 공간을 절약할 수 있습니다. 금속판은 입체 기하학적 디자인을 채택하여 간결하고 아름답습니다.

자동 도막 건조기 SPC-ZTH300-P001

본 제품은 세라믹, 결정, 배터리 소재 및 나노 박막 등 고온 코팅 연구에 적합하며, 에너지, 촉매, 전자 부품 등 분야의 박막 형성 요구를 충족합니다. 대면적 가열 기술을 통해 챔버 내 온도를 균일하게 유지하며, RT~300℃(고온형 선택 가능)의 정밀 온도 제어를 지원합니다. 모터 구동 스크레이퍼는 코팅 속도를 무단계로 조절할 수 있으며, 표준 장비인 필름 제작 장치와 함께 50~500μm의 두께를 유연하게 제어할 수 있습니다. 알루미늄 판의 빠른 장착 및 분리, 내장/외장 진공 장치를 통해 기판의 변형 없이 고정이 가능하며, 구리 호일, 알루미늄 호일 등 유연한 소재에 적합합니다. 글러브 박스에 설치 가능하며, 소형으로 공간 절약에 유리하고, PLC 터치 스크린으로 편리하게 매개변수를 설정할 수 있습니다.

바닥 가열 코팅기 SPC-DRTM300

본 제품은 세라믹 박막, 결정 박막, 배터리 소재 박막, 특수 나노 박막 등 다양한 고온 코팅 연구에 널리 사용되며, 미래 고온 조건 하에서 박막 형성 기술 발전에 적합합니다. PLC와 터치 스크린 제어로 각 매개변수 설정 및 관찰이 용이하며(정밀도 0.01mm) 마이크로미터급 스크레이퍼는 정밀도가 높고, 코팅 속도는 0~120mm/초 범위에서 조절 가능합니다. 진공 알루미늄 판으로 기판을 빠르게 설치하거나 제거할 수 있으며, 0~300mm 행정 범위에서 터치 스크린으로 설정 가능합니다.

상담 전화: 027-8580 9599

극판 코팅은 "경험 중심"에서 "데이터 중심"으로 전환되고 있으며, 실험실 성과는 에너지 기술 발전 속도와 관련이 있습니다. "시행착오"에서 "데이터 정밀도"로 전환하는 과정에서 다음 세 가지 역량 구축이 중요합니다.

01. 장비 업그레이드

수동 코팅은 조작 감각에 의존하십니까? 소형 자동 코팅기를 사용해 보십시오. 각 매개변수 설정 및 관찰이 용이하며, 마이크로미터급 스크레이퍼는 정밀도가 높고, 코팅 속도는 0~120mm/초 범위에서 조절 가능합니다. 실험의 반복성이 크게 향상되어 "극판 제작 일관성"에 대한 의문을 해소할 수 있습니다.

02. 공정 표준화

각 실험 후에 슬러리 배합(고형분/점도), 장비 매개변수(속도/온도), 극판 데이터(두께/결함)를 기록하여 "코팅 공정 데이터베이스"를 구축합니다. 예를 들어, "슬러리 보관 시간이 12시간을 초과하면 핀홀이 발생하기 쉽다", "구리 호일 장력이 8N을 초과하면 주름이 생기기 쉽다"와 같은 정보를 파악하여 후속 실험에서 위험을 회피하고 효율을 50% 향상시킬 수 있습니다.

03. 기술 추적

수성 슬러리(NMP 용매 대체, 친환경적이고 조작이 용이), 3차원 그래디언트 구조(계면 저항 감소, 배율 성능 향상) 등 기술에 주목하여 실험실에서 사전에 실현 가능성을 검증합니다. 이러한 혁신적인 요소는 연구 심도를 강화하고 논문에 "공정 혁신"이라는 강점을 더할 수 있습니다.

장비가 "스마트 제어"를 배우고, 데이터가 "위험 회피"를 돕고, 최첨단 기술이 "가산점"이 되면, 실험은 더 이상 "감각"과 "운"에 의존하지 않습니다. 연구 효율 향상의 핵심은 데이터로 모든 단계를 제어하고, 에너지를 진정한 혁신에 집중하는 것입니다. 이것이 바로 현대 실험실의 핵심 경쟁력입니다.

본 내용은 다음 연구자들의 연구 성과를 참고하였습니다.

**《리튬이온전지 극판 코팅 공정 연구 동향》조위, 전비, 공상동 외 (《에너지저장과학기술》2025년 제1호)

**《Slot Die Coating of Lithium-Ion Battery Electrodes: Investigations on Edge Effect Issues》마르셀 슈미트 외 (《Journal of Coatings Technology and Research》2014년)

**《이중 코팅으로 실리콘 기반 음극의 사이클 성능 향상》익명 (《Advanced Energy Materials》2024년)

**《3차원 그래디언트 극판으로 계면 저항 감소》펑후이 에너지 (《Journal of Power Sources》2025년)

**《2024-2030년 글로벌 리튬전지 극판 코팅기 시장 보고서》QYResearch(베이징 헝저우 보즈 국제 정보 컨설팅 유한공사, 2024년)

**《리튬전지 극판 코팅 공정 기술 혁신과 미래 동향》리튬전지 연구회 (2025년)

**《신우인 단방향 양면 코팅(SDC) 기술 백서》신우인 (2024년)

**《윌링피스 극판 코팅 열회수 기술 사례》윌링피스 (2025년)

**CATL: 코팅 장치 및 배터리 생산 라인 (CN 221869038 U)

**간펑 리튬전지: 극판 이중 코팅 공정 (CN 119275220 A)

**안마이트: 코팅 슬러리 및 제조 방법 (CN 119662076 A)

**회톈 신차이: 1206L PAA 음극 접착제 기술 백서

**《리튬이온전지 제조 공정 원리 및 응용》양사빈, 양정 (화학공업출판사, 2020년)

**《Lithium Battery Manufacturing: A Deep Dive into the Gigafactory》크리스토퍼 이아코 (Amazon, 2023년)

**《ECS Transactions: Lithium-Ion Battery Manufacturing》전기화학 학회 (2024년)

기타 일부 내용은 인터넷 공개 자료를 수집했습니다.

상기 문헌을 통해 극판 코팅의 기본 이론, 공정 최적화, 장비 선택 및 미래 동향을 체계적으로 파악하고, 실험실 연구와 산업화 적용 모두를 충족할 수 있습니다.

✦ 초전기술 상호작용 주제

👉실험실 코팅은 수동입니까, 자동입니까? 코팅 과정에서 어떤 문제가 발생했습니까? 해결책을 공유해 주세요.

✋관리자에게 개인 메시지로 [고체]를 보내면 《2025 중국 고체 전지 기술 심포지엄 전문가 보고서》.zip 자료 패키지(대가 ppt)를 받을 수 있습니다.

극판 도포 공정,코팅기,자동 도포기,배터리 조립,자동 도포기

이전 페이지

이전 페이지

관련 뉴스

2025/04/25

우리에게 집중